Nowoczesne linie produkcyjne: automatyzacja w praktyce

Współczesny przemysł nieustannie się zmienia, a jednym z kluczowych elementów tej transformacji jest automatyzacja procesów produkcyjnych. Automatyzacja nie jest już tylko abstrakcyjnym pojęciem – stała się praktyką, która rewolucjonizuje sposób, w jaki produkowane są dobra, a firmy osiągają efektywność i konkurencyjność. W tym artykule przyjrzymy się, jak nowoczesne linie produkcyjne zmieniają oblicze przemysłu, jakie korzyści niosą ze sobą, ale także jakie wyzwania mogą wiązać się z ich wdrożeniem.

Rewolucja w fabrykach – historia, która zmienia przyszłość

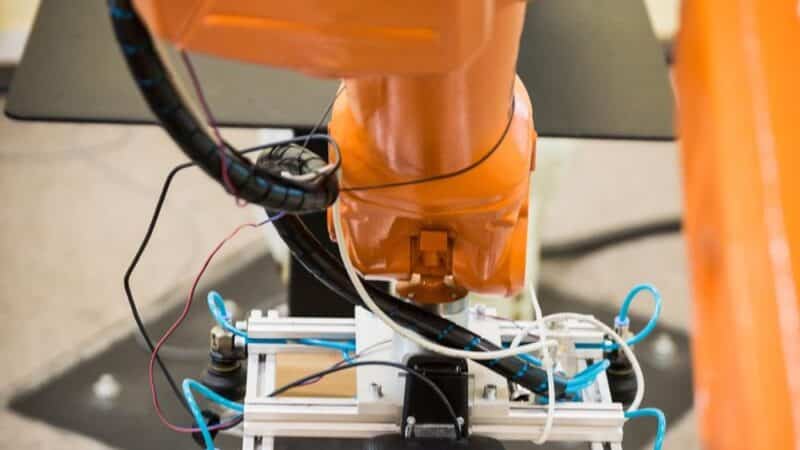

Wyobraźmy sobie fabrykę samochodów sprzed kilkudziesięciu lat. Ciężka praca, długaśne zmiany i setki pracowników obsługujących masywne maszyny. Dziś to obraz przeszłości. Współczesne linie produkcyjne to precyzyjnie zaplanowane procesy, w których kluczową rolę odgrywają roboty przemysłowe, sztuczna inteligencja oraz Internet Rzeczy (IoT). Technologie te umożliwiają produkcję w trybie niemalże całkowicie automatycznym, redukując konieczność udziału człowieka, a jednocześnie zwiększając jakość i szybkość produkcji. To właśnie automatyzacja wprowadza nową jakość do fabryk, przekształcając je w dynamiczne, samoobsługujące się centra wytwórcze.

Automatyzacja w praktyce – jak działa nowoczesna linia produkcyjna?

Nowoczesne linie produkcyjne to połączenie zaawansowanych technologii, które w sposób harmonijny współdziałają ze sobą, by osiągnąć maksymalną efektywność. W skład takiej linii wchodzą m.in. roboty przemysłowe, maszyny sterowane komputerowo (CNC), systemy zarządzania produkcją (MES) oraz narzędzia monitorujące działanie urządzeń w czasie rzeczywistym. Zastosowanie takich technologii pozwala na:

- Optymalizację czasu produkcji: Dzięki automatyzacji procesy są szybsze i bardziej precyzyjne, co skraca czas oczekiwania na gotowy produkt.

- Redukcję błędów ludzkich: Systemy komputerowe i roboty wykonują powtarzalne zadania bez ryzyka popełnienia błędu.

- Zwiększenie elastyczności produkcji: Dzięki zaawansowanym systemom, linie produkcyjne mogą łatwo przechodzić z produkcji jednego produktu na inny, w zależności od potrzeb rynku.

- Zwiększenie wydajności: Automatyzacja pozwala na 24-godzinną produkcję przy minimalnym udziale człowieka.

Korzyści z automatyzacji – co zyskują przedsiębiorcy?

Zastosowanie automatycznych linii produkcyjnych to ogromne korzyści nie tylko dla firm, ale i dla całej gospodarki. Wśród najważniejszych zalet, które przedsiębiorcy dostrzegają, znajdują się:

- Zwiększenie efektywności: Automatyzacja eliminuje czas przestojów, zwiększając tempo produkcji.

- Optymalizacja kosztów: Choć początkowa inwestycja może być wysoka, w dłuższej perspektywie automatyzacja znacząco obniża koszty operacyjne (np. związane z wynagrodzeniami).

- Wysoka jakość produktów: Produkcja z wykorzystaniem maszyn i robotów pozwala uzyskać produkty o bardzo wysokiej precyzji i jednolitych parametrach.

- Zmniejszenie ryzyka wypadków w pracy: Automatyzacja ogranicza kontakt pracowników z niebezpiecznymi maszynami, co przekłada się na poprawę bezpieczeństwa w zakładach.

Wyzwania związane z automatyzowaniem produkcji

Choć automatyzacja niesie ze sobą liczne korzyści, nie jest pozbawiona wyzwań. Przedsiębiorcy muszą być świadomi, że proces wdrożenia nowoczesnych linii produkcyjnych wiąże się z:

- Wysokimi kosztami początkowymi: Zakup zaawansowanych maszyn, robotów i oprogramowania to znaczny wydatek. Często niezbędna jest także przebudowa całej infrastruktury zakładu.

- Potrzebą przeszkolenia pracowników: Chociaż automatyzacja zmniejsza liczbę pracowników potrzebnych do obsługi produkcji, konieczne jest przeszklenie pozostałych, aby potrafili zarządzać nowymi technologiami.

- Potrzebą utrzymania systemu: Nowoczesne linie produkcyjne wymagają stałego monitorowania i konserwacji, co wiąże się z dodatkowymi kosztami.

Pomimo tych wyzwań, korzyści z automatyzacji zdecydowanie przeważają, zwłaszcza gdy spojrzymy na długoterminowe efekty, takie jak większa rentowność i stabilność produkcji.

Przykłady technologii wspierających automatyzację

Obecnie na rynku dostępnych jest wiele narzędzi i rozwiązań, które wspierają automatyzację produkcji. Oto kilka przykładów:

- Roboty przemysłowe – Wykorzystywane w wielu branżach, od motoryzacyjnej po spożywczą, pozwalają na precyzyjne i szybkie wykonanie powtarzalnych zadań.

- Maszyny CNC – Używane w produkcji precyzyjnej, takich jak frezowanie, toczenie czy wytłaczanie, są w stanie realizować skomplikowane operacje z minimalnym udziałem człowieka.

- Systemy ERP – Zintegrowane systemy zarządzania przedsiębiorstwem, które pozwalają na automatyczne monitorowanie stanu produkcji i zarządzanie łańcuchem dostaw.

- Internet Rzeczy (IoT) – Technologie IoT umożliwiają łączenie urządzeń produkcyjnych z siecią, dzięki czemu możliwe jest zdalne monitorowanie i analiza danych w czasie rzeczywistym.

Czy automatyzacja jest dla każdego? – analiza plusów i minusów

Choć automatyzacja ma wiele zalet, nie każda firma jest w stanie ją wdrożyć w swoim zakładzie. Dla małych i średnich przedsiębiorstw, które dopiero zaczynają swoją działalność, koszty inwestycji mogą być zbyt wysokie. Dlatego przed podjęciem decyzji warto rozważyć:

Za automatyzacją:

- Redukcja kosztów pracy.

- Zwiększenie wydajności.

- Podniesienie jakości produkcji.

- Szybszy czas realizacji zamówień.

Przeciw automatyzacji:

- Wysokie koszty początkowe.

- Konieczność przeszkolenia pracowników.

- Wydatki na utrzymanie systemów i maszyn.

Podjęcie decyzji o automatyzacji

Wdrożenie automatyzacji w zakładzie produkcyjnym nie musi być decyzją na wyrost. Zanim przedsiębiorcy zdecydują się na inwestycję, warto, aby zapoznali się z dostępnymi rozwiązaniami, ocenili swoje potrzeby i możliwości finansowe, a także skonsultowali się z ekspertami. Dzięki takiej analizie, można uniknąć pochopnych decyzji i wdrożyć systemy, które przyniosą oczekiwane efekty.

Przyszłość automatyzacji – co czeka nas w przyszłości?

Przyszłość linii produkcyjnych rysuje się w jasnych barwach. Coraz więcej firm inwestuje w sztuczną inteligencję, uczenie maszynowe oraz zaawansowane systemy robotyki. Również przemiany w zakresie zarządzania produkcją i monitorowania urządzeń w czasie rzeczywistym przyczynią się do dalszego rozwoju tego sektora. W przyszłości możemy spodziewać się jeszcze bardziej zautomatyzowanych fabryk, które będą w stanie produkować jeszcze szybciej, taniej i bardziej precyzyjnie.