Przykłady systemów sterowania procesami przemysłowymi: Przyszłość produkcji już dziś

Wyobraź sobie fabrykę, która pracuje 24 godziny na dobę, 7 dni w tygodniu, a mimo to nie potrzebuje żadnego ludzkiego nadzoru. Pracownicy w takim zakładzie zajmują się jedynie kontrolowaniem wyników, a nie codziennym zarządzaniem maszynami. Dźwięki maszyn i rury pełne płynów przemysłowych nie są już wyzwaniem. Systemy sterowania procesami przemysłowymi przejęły pełną odpowiedzialność za efektywność i bezpieczeństwo. Jakie konkretnie rozwiązania stoją za tą rewolucją? Dowiedzmy się!

Przemiany w przemyśle – rola automatyzacji

Przemiany technologiczne, które miały miejsce w przemyśle na przestrzeni ostatnich kilku dekad, doprowadziły do powstania systemów sterowania procesami przemysłowymi. Gdyby spojrzeć na nie z perspektywy dnia codziennego, można by je porównać do nowoczesnych systemów zarządzania w domu – od inteligentnych termostatów po zaawansowane systemy monitorowania bezpieczeństwa. Automatyzacja procesów, którą zapewniają te systemy, jest odpowiedzialna za optymalizację, kontrolę i nadzór nad złożonymi procesami produkcyjnymi.

Systemy sterowania są dziś niezbędne w wielu branżach – od przemysłu spożywczego, przez petrochemię, po energetykę. Jakie jednak technologie sprawiają, że procesy przemysłowe stają się coraz bardziej wydajne, bezpieczne i rentowne?

Rodzaje systemów sterowania procesami przemysłowymi

Systemy sterowania procesami przemysłowymi dzielą się na kilka typów, w zależności od ich stopnia zaawansowania i funkcji. Poniżej przedstawiamy najpopularniejsze z nich:

1. Systemy SCADA (Supervisory Control and Data Acquisition)

SCADA to jedno z najczęściej stosowanych rozwiązań w przemyśle. Umożliwia zdalne monitorowanie i sterowanie procesami przemysłowymi w czasie rzeczywistym. SCADA zbiera dane z urządzeń na wszystkich poziomach produkcji i prezentuje je na centralnym panelu kontrolnym, co pozwala operatorom szybko reagować na wszelkie nieprawidłowości.

Przykład: W rafineriach naftowych system SCADA monitoruje temperaturę, ciśnienie oraz poziom płynów w zbiornikach, zapewniając optymalne warunki pracy instalacji.

2. DCS (Distributed Control System)

DCS to system sterowania, który stosuje się w bardziej złożonych procesach, takich jak produkcja chemikaliów czy wytwarzanie energii. DCS dzieli kontrolę nad procesem na wiele lokalnych jednostek, które są ze sobą połączone, co zwiększa niezawodność całego systemu. Każdy punkt sterowania może działać autonomicznie, co zapobiega awariom całego systemu w przypadku problemów z pojedynczym elementem.

Przykład: W elektrowniach węglowych DCS zarządza procesem spalania w piecu, kontrolując temperaturę i ilość podawanego paliwa w sposób automatyczny.

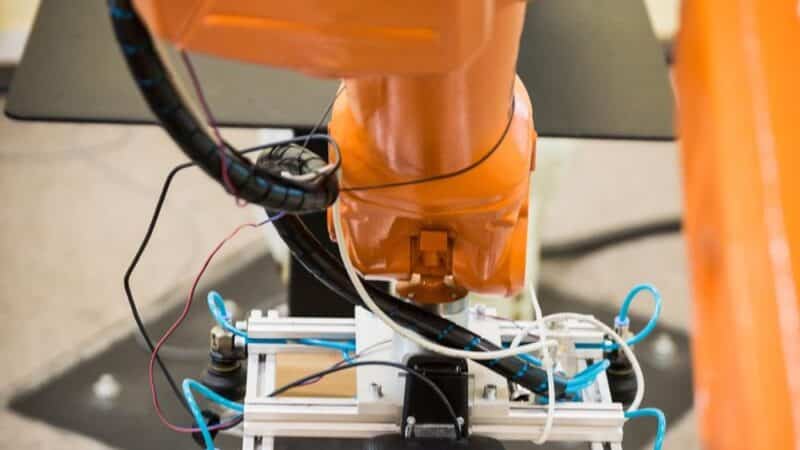

3. PLC (Programmable Logic Controller)

PLC jest jednym z najczęściej wykorzystywanych narzędzi do automatyzacji pojedynczych urządzeń lub maszyn. Jest to programowalny sterownik logiczny, który monitoruje i steruje procesami w czasie rzeczywistym, a także reaguje na zmiany wejść z urządzeń takich jak czujniki czy przyciski.

Przykład: W fabrykach motoryzacyjnych system PLC steruje linią montażową, gdzie poszczególne etapy produkcji samochodów są realizowane automatycznie, z minimalnym udziałem człowieka.

Korzyści z automatyzacji procesów przemysłowych

Automatyzacja, w tym systemy sterowania, niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla współczesnego przemysłu.

Optymalizacja procesów

Dzięki systemom sterowania można znacząco zoptymalizować procesy produkcyjne. Komputeryzacja pozwala na precyzyjne dostosowanie parametrów procesów, co w efekcie prowadzi do zwiększenia wydajności i jakości produkcji. Ponadto, automatyzacja umożliwia szybkie przejście na nowe linie produkcyjne lub adaptację do zmieniających się warunków rynkowych.

Zwiększenie bezpieczeństwa

Bezpieczeństwo w przemyśle jest kluczowe, a systemy sterowania pomagają w monitorowaniu zagrożeń oraz szybkim reagowaniu na nie. W razie awarii system automatycznie może wyłączyć niebezpieczne urządzenie lub przełączyć je na tryb awaryjny, minimalizując ryzyko wypadków.

Redukcja kosztów

Inwestycja w systemy sterowania procesami przemysłowymi może początkowo wydawać się kosztowna, jednak z biegiem czasu przynosi wymierne oszczędności. Dzięki większej wydajności i mniejszemu zużyciu energii oraz materiałów, zakłady mogą osiągać znacznie wyższe zyski. Dodatkowo, zmniejsza się liczba awarii, co ogranicza koszty napraw i przestojów.

Zwiększenie elastyczności produkcji

Systemy sterowania umożliwiają szybkie dostosowanie produkcji do zmieniających się warunków. Można na przykład wprowadzić modyfikacje w procesie produkcji, bez konieczności przestojów, co pozwala firmom na utrzymanie konkurencyjności na rynku.

Jakie systemy sterowania wybrać?

Wybór odpowiedniego systemu sterowania zależy od wielu czynników, takich jak rodzaj produkcji, skala zakładu czy budżet. Oto kilka czynników, które warto rozważyć:

- Zakres produkcji – dla dużych, złożonych instalacji (np. elektrowni czy zakładów chemicznych) idealnym rozwiązaniem będzie system DCS, podczas gdy w mniejszych zakładach sprawdzi się PLC.

- Budżet – system SCADA może być tańszy do wdrożenia, jednak w przypadku skomplikowanych procesów jego ograniczenia mogą okazać się niewystarczające.

- Skalowalność – systemy, takie jak DCS, oferują większą elastyczność w rozbudowie, dlatego warto rozważyć je w kontekście przyszłych inwestycji w rozwój produkcji.

Wnioski i rekomendacje

Wykorzystanie systemów sterowania procesami przemysłowymi to nie tylko kwestia nowoczesnej technologii, ale także kluczowy element w dążeniu do większej efektywności i rentowności w przemyśle. Wybór odpowiedniego systemu – od SCADA, przez DCS, po PLC – zależy od specyfiki produkcji, ale w każdym przypadku inwestycja w automatyzację przynosi wymierne korzyści.

Jeśli chcesz dowiedzieć się więcej o automatyzacji procesów w Twojej firmie, warto zacząć od analizy potrzeb, konsultacji z ekspertami i przemyślenia, które rozwiązania będą najbardziej odpowiednie. Pamiętaj, że odpowiednio wdrożony system sterowania może zrewolucjonizować sposób, w jaki działają Twoje procesy produkcyjne.